Introducción al estudio de métodos

INTRODUCCIÓN AL ESTUDIO DE MÉTODOS

Desde los inicios de la ingeniería industrial y de la administración de operaciones (en la época de la Revolución Industrial), la administración científica y el enfoque sociotécnico han competido como filosofías que explican la manera en que las empresas pueden alcanzar la productividad, lograr la motivación del trabajador y la forma en que se debe estudiar-diseñar el trabajo.

Por una parte, la administración científica tiene a sus máximos representantes en Frederick W. Taylor y los esposos Gilbreth, cuyos trabajos, efectuados a inicios del siglo XX, exaltaron la necesidad de “medir” el trabajo y de analizar concienzudamente los métodos para

realizarlo.

El enfoque sociotécnico, por el contrario, sostiene que los factores más importantes son las necesidades psicológicas y las aspiraciones personales del empleado; esta corriente fue sustentada principalmente por Abraham Maslow, Herzberg y Douglas McGregor, todos ellos científicos de la conducta del ser humano.

Debido a esta confrontación de corrientes ideológicas, la mayoría de los currículos de ingeniería industrial contempla dentro de las asignaturas del estudio y diseño del trabajo a los dos enfoques anteriores, los cuales se traducen en cuatro disciplinas que analizan los factores que propiciarán la productividad operacional de los negocios (centrándose en el individuo) y capacitarán al ingeniero para que, mediante una metodología formal, encuentre rutas de acción que incrementen la rentabilidad de las empresas.

Las cuatro áreas dentro de un EDT son:

1. Estudio de métodos.

2. Medición del trabajo.

3. Ergonomía.

4. Higiene y seguridad industriales.

El estudio de métodos (EM) involucra observar y conocer en detalle la forma en que un trabajo se efectúa, recopilando y organizando los datos e información relevante sobre el proceso y determinando sistemáticamente mejoras al mismo. Estas mejoras serán resultado de un escrutinio exhaustivo de la información y deberán traducirse en formas más simples, eficaces y lógicas de ejecución de las actividades y, por ende, en una reducción de su duración, lo que repercutirá en la disminución de costos.

La medición del trabajo (MT), por otra parte, consiste en determinar los estándares de tiempo (tiempo de duración del trabajo) por medio de la observación directa de los empleados, el empleo de la estadística y/o los tiempos predeterminados; estos patrones de tiempo serán utilizados por las empresas para evaluar el desempeño del trabajador, pronosticar, planear y controlar las cargas de trabajo, etcétera.

La ergonomía, por su parte, es la disciplina que examina las capacidades y limitaciones psicológicas, fisiológicas y de comportamiento de las personas y busca diseñar lugares de trabajo acorde con dichas capacidades.

La higiene y seguridad industriales (HySI) proporcionarán un sitio de trabajo seguro e higiénico para los trabajadores por medio del control del ambiente físico de la empresa y de las operaciones.

El ingeniero industrial, a través del estudio y el diseño críticos del trabajo, también podrá identificar cuál es la postura de una empresa respecto a la productividad y deberá fijarse como meta descubrir los factores que la afectan tanto en el plano individual (persona) como organizacional (equipo de trabajo, área, sección y compañía); en su análisis usará herramientas que le permitirán observar a las empresas desde los ámbitos técnico y social, esto le ayudará en la toma de acciones preventivas o correctivas que propiciarán un incremento de la eficiencia y eficacia de las operaciones y, por ende, de toda la organización

EL ESTUDIO DE MÉTODOS

El estudio de métodos (EM), también conocido como análisis de métodos, se centra en determinar cómo se realiza un trabajo, considerando que las tareas o actividades pueden ser realizadas por un solo operario o por un grupo de ellos, utilizando herramientas, equipo o maquinaria. El EM se puede definir como el registro y el examen crítico sistemático que se efectúa a las maneras de realizar actividades, con el fin de proponer mejoras que incrementen el rendimiento de los empleados y la calidad de los productos y/o servicios resultado de su trabajo.

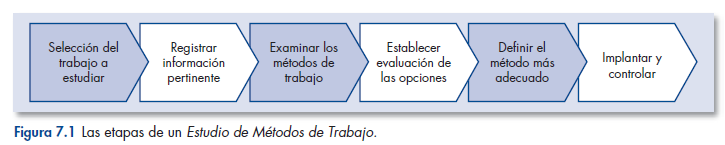

Un EM se conforma de seis etapas, según lo muestra la figura 7.1.

Seleccionar el trabajo a ser analizado dentro de una serie significa asignar prioridades para resolver las más urgentes y que tendrán más impacto en una empresa. La elección requiere que se consideren factores de costos, técnicos y humanos. Esto indica que deberán analizarse (y resolverse) primero aquellos trabajos que representen un costo mayor para la empresa (en términos de dinero,

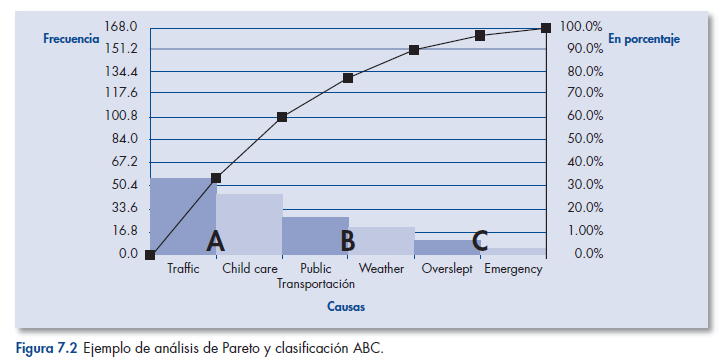

distancias, tiempos, etc.), los que involucren cambios de tecnología o aquellos que le ocasionen problemas importantes al empleado. La prioridad puede determinarse por medio del análisis de Pareto y/o con el análisis ABC; ambas herramientas muestran un listado de problemas (o sus causas) y la periodicidad con que ocurren en una empresa. Al ordenarlos de mayor a menor frecuencia se puede observar con facilidad aquellas situaciones altamente prioritarias para ser resueltas primero (situaciones clase “A”, que en general sólo representan 20% de los problemas listados), aquellas que poseen una prioridad media (clase B) y las que pueden postergarse para resolverse más adelante (clase C). La figura 7.2 muestra un ejemplo de este análisis

Después de elegir el trabajo para ser analizado, se procede a conocer su método actual, es decir, a identificar a profundidad los detalles vigentes de la ejecución del proceso, esto requiere dos aspectos muy importantes: primero, por medio de la observación directa se entenderá de qué trata la operación y se concluirá si el trabajo se puede dividir en partes más pequeñas y cuál es la secuencia de éstas; se conocerá cómo es el lugar donde se llevan a cabo, qué materiales, herramientas y equipo son utilizados y las personas que pueden (y/o deben) realizarlo.

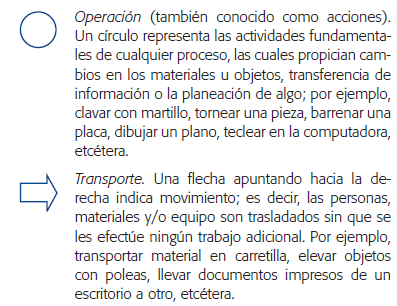

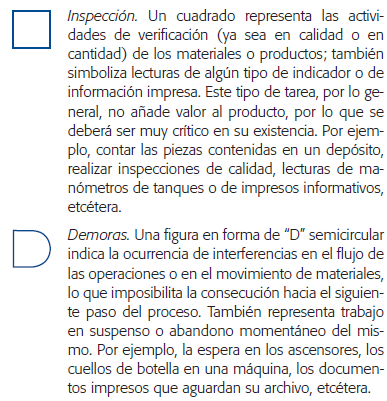

Segundo, toda esta información deberá registrarse en una forma adecuada, que permita su organización y facilite el análisis posterior. Para registrar la información, el ingeniero puede auxiliarse de varios medios: escribirla en papel, usar diagramas de flujo (tipo informáticos), etcétera; una ventaja de hacerlo con herramientas digitales (video) es que el análisis puede realizarse fuera de las instalaciones de la empresa. Sin embargo, la manera tradicional de organizar la información es usando gráficos y diagramas técnicos de análisis de proceso. En los diagramas, el ingeniero industrial utiliza símbolos para representar la información que ha recopilado. La simbología fue generada por la Asociación de Ingenieros Mecánicos de Estados Unidos de América, por lo que es estándar y permite que el mismo diagrama sea entendido por analistas en cualquier parte del mundo. Los símbolos más comunes utilizados en los diagramas de análisis de proceso son:

Los diagramas para análisis de procesos más comunes se clasifican, listan y describen a continuación:

1. Diagramas que indican secuencias de operaciones.

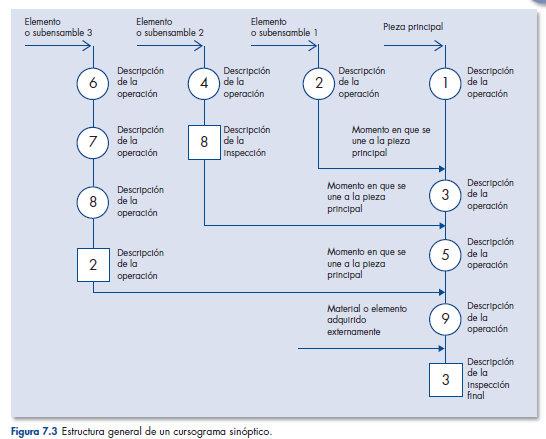

a) Cursograma sinóptico del proceso. También conocido como diagrama de flujo del proceso. Es una representación muy general y resumida de la secuencia de las operaciones e inspecciones principales, los materiales y los componentes de un proceso. En el extremo derecho del diagrama se anota la pieza o el elemento principal motivo del análisis y a la izquierda se registran todos los elementos, ensambles, subensambles, componentes y/o insumos necesarios para realizar dicho producto. Cada proceso e inspección debe detallarse de modo que el ingeniero industrial tenga, de forma rápida, una idea clara del proceso. La figura 7.3 muestra la estructura

general de un cursograma sinóptico.

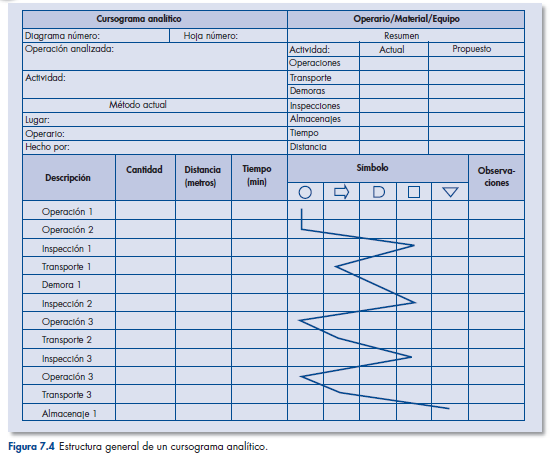

b) Cursograma analítico. También conocido como diagrama de flujo de proceso. Es un diagrama que muestra a detalle la secuencia que siguen los distintos elementos de un proceso. Consta de un listado de descripciones de cada uno de los pasos que conforman el trabajo, registrando el símbolo que corresponde a cada actividad. A diferencia del anterior, el cursograma analítico hace uso de todos los símbolos descritos con anterioridad, pero éstos siempre deben presentarse en un orden específico: operaciones, transportes, demoras, inspecciones y almacenajes. También tiene columnas para anotar el tiempo de duración de cada elemento, las distancias recorridas en el caso de los transportes, además de una sección para observaciones o recomendaciones hechas por el analista al momento de levantar la información.

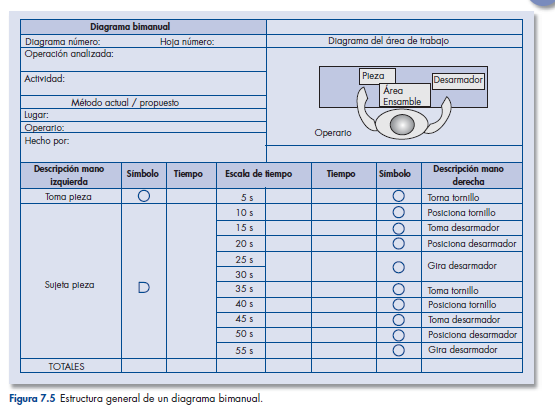

c) Diagrama bimanual. Este diagrama muestra en detalle las actividades realizadas por ambas manos de un operario, siempre y cuando se realicen en un área de trabajo relativamente pequeña (mesa de trabajo). Se recomienda, en forma especial, cuando se analizan operaciones de ensamble, las cuales requieren un seguimiento meticuloso de las actividades efectuadas por cada extremidad del individuo. El diagrama consta de un encabezado (similar al diagrama anterior), un croquis que representará el área de trabajo, la ubicación del empleado y la posición de las piezas, componentes y materiales utilizados, una escala de tiempo adecuada (minutos, segundos) para que el analista calcule de manera rápida el tiempo de duración de cada actividad, descripciones de las actividades ejecutadas por cada extremidad y su símbolo respectivo, los tiempos de ejecución calculados, etcétera. El analista podrá observar los tiempos de actividad/ inactividad para cada mano e ideará, en la medida de lo posible, la manera de balancear el trabajo. La figura 7.5 muestra la estructura general de este diagrama.

2. Gráficos que poseen escalas de tiempo.

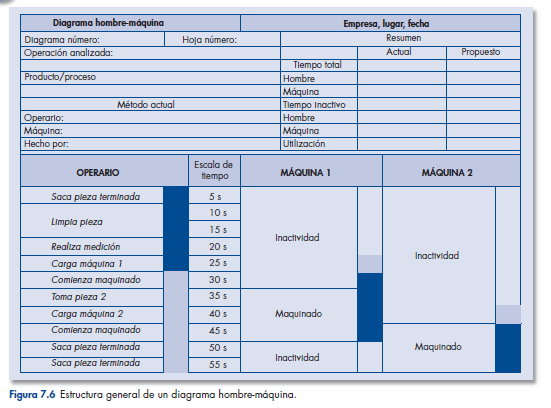

a) Diagramas de actividades múltiples (hombre máquina).Este tipo de diagrama muestra de manera gráfica la ejecución de actividades simultáneas de varios elementos del proceso, ya sean equipos de operarios o la interacción de éstos con maquinaria. El gráfico posee una escala de tiempo que permite observar la duración aproximada de las actividades, aunque la principal utilidad del esquema es la detección y cuantificación de tiempos muertos. Adicionalmente, este tipo de gráficos utiliza una simbología distinta, rectángulos rellenos en negro, gris o blanco. Un rectángulo relleno en blanco significa el tiempo en el cual el elemento analizado se encuentra inactivo, un rectángulo en negro significa, por el contrario, que el elemento se encuentra en operación u ocupado (realizando algún trabajo), pero de manera independiente (sin la interacción con otro elemento). Cuando el rectángulo es gris significa que se está realizando una actividad simultánea con algún otro elemento de la operación (trabajador operando una máquina, operadores trabajando en equipo, etcétera). Al igual que los anteriores, este diagrama requiere un encabezado que describa la situación analizada; es muy importante que en éste se detalle a los participantes (operadores y maquinaria) a fin de identificar plenamente la operación y las circunstancia de que se trate. En una sección de resumen se indicarán los tiempos de duración totales (tiempos de ciclo), el tiempo real de trabajo y el tiempo ocioso. Se recomienda realizar un cálculo de la proporción del tiempo real de trabajo, tanto de las personas como de las máquinas; de esta manera, el ingeniero industrial podrá decidir si dedica los recursos ociosos a otras actividades, maximizando así su utilización. La figura 7.6 presenta un esquema general del diagrama hombre-máquina.

3. Diagramas para representar flujo, movimiento y/o desplazamiento.

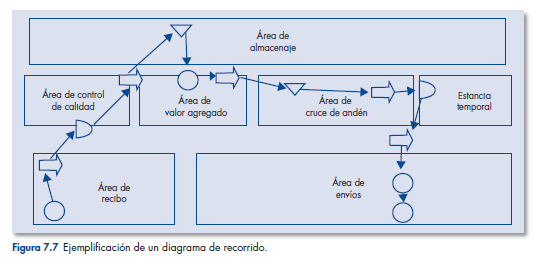

a) Diagrama de recorrido. Es complemento del cursograma analítico y permite observar, en dos dimensiones, la distribución real del área donde se ejecuta cada una de las actividades que componen el proceso (dibujo de planta), además de los flujos y las distancias recorridas. Esta representación ayuda a visualizar posibles cambios en la distribución de las áreas (layout), maquinarias, etc., para economizar tiempos y evitar recorridos innecesarios. El diagrama debe estar a escala y, por lo general, se ocupan los planos arquitectónicos de las instalaciones para su realización; sobre éstos se dibujan directamente los símbolos de las actividades que coinciden y se detallan aquéllas contenidas en el diagrama de flujo de proceso (véase figura 7.7).

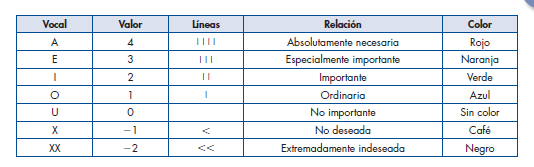

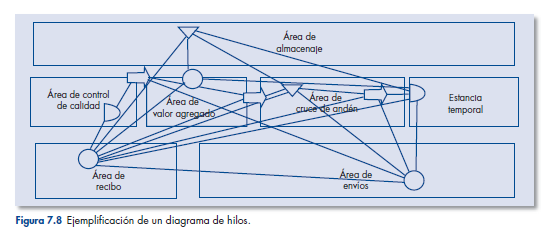

b) Diagrama de hilos. Se llama así debido a que antes de que las computadoras personales fueran tan comunes, este diagrama permitía observar la interrelación entre las distintas áreas de una empresa por medio del tendido de una o varias hebras de hilos (del mismo o distinto color), a fin de que el analista pudiera determinar visualmente qué área tendría una mayor relación con otra, de acuerdo, principalmente, con el flujo de materiales, la energía y la información entre ellas; entre más hilos tuviera, más flujo existía. En años más recientes esta relación también se representa con letras, valores, líneas, colores, etcétera, como se muestra en la figura 7.8.

En esta figura se muestra una representación del diagrama de hilos; nótese que las líneas más gruesas significan una mayor interrelación entre dos áreas. Al ingeniero industrial esta información le sirve especialmente en el diseño preliminar de layouts y áreas de trabajo, ya qué por medio de éste sabrá qué espacios deberán situarse en proximidad y cuales evitar.

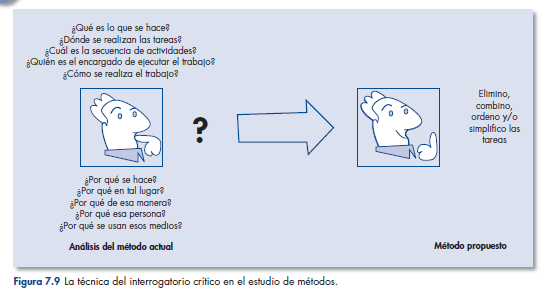

El tercer paso en el EM consiste en examinar críticamente, y a profundidad, los métodos actuales registrados en los diagramas. Para esto, cada actividad, elemento del trabajo y/o paso en la operación será sujeta a un interrogatorio; esta serie de preguntas sigue una secuencia que intenta indagar:

El motivo y la utilidad de la actividad.

El lugar donde se realiza.

La secuencia para realizarla.

Las personas que la efectúan.

La forma en que es ejecutada.

El objetivo de este interrogatorio es restarle la mayor cantidad posible de subjetividad9 al análisis y encontrar nuevos y mejores métodos de trabajo. Habrá que prestar especial atención a los transportes, demoras, inspecciones y almacenajes, pues en muchas ocasiones éstos no aportan ningún valor al proceso. Distintas interrogantes toman especial relevancia en esta etapa del EM, pero especialmente la pregunta ¿por qué?, como lo muestra la figura 7.9.

Al responder a las interrogantes anteriores, el ingeniero industrial debe ir siempre un paso más adelante y reflexionar en dos aspectos importantes del trabajo: primero, vislumbrará algunas alternativas de acción, esto significa añadir al análisis preguntas como: ¿qué más puede hacerse?, ¿cuáles son otras formas de hacer el trabajo?, y ¿cómo se podría hacer menos costoso el proceso? Es de suma importancia que las opciones y/o alternativas contemplen, primero, el menor desembolso de recursos por parte de la empresa, esto requiere que el ingeniero eche mano de todo su ingenio y creatividad para diseñar soluciones novedosas que no sean tan costosas; sin embargo, una vez que se han agotado dichas posibilidades, decisiones que involucran una mayor inversión como una redistribución de la planta, la adquisición de nuevas formas de manipulación de materiales (grúas, polipastos, etc.) y otras tendrán que ser evaluadas.

También es importante que el ingeniero analice las posibles repercusiones que su decisión pueda acarrear; si bien pudieron ya haberse contemplado los beneficios de implantar un nuevo método, ¿se ha pensado en los posibles efectos negativos y/o consecuencias que la acción traería? Estos efectos son variados, y en muchas ocasiones, quizá no estén a simple vista. El caso más común se da con el recurso humano; por ejemplo, imagínese que se ha determinado un método propuesto con un solo operador en lugar de los dos que considera el método actual. ¿Qué sucederá con el empleado extra?, ¿será motivo de despido o se reasignará a otra área? Por el contrario, es muy frecuente que como resultado de la inexperiencia del ingeniero industrial, los métodos propuestos consideren la contratación de personal extra; contratar más empleados es una decisión difícil y la gerencia de una empresa exigirá que la medida sea evaluada una y otra vez antes de tomar la decisión. El ingeniero industrial tendrá que realizar un análisis de los costos extras que dicho tipo de medidas tendrán y sopesar si los beneficios que se esperan obtener con la aplicación de los nuevos métodos no se ven opacados por un incremento en los costos. Además, la ética juega un papel importante en las decisiones de los nuevos métodos, principalmente cuando se analizan aspectos de corrupción, ecología, medio ambiente y seguridad, que le atañen a los procesos.

Resultado de la etapa de interrogantes es la concepción del método propuesto (o método perfeccionado), que idealmente debiera ser el método más adecuado conforme con la información y los análisis hechos hasta el momento. Estos nuevos métodos se registran, a su vez, en los diagramas descritos con anterioridad, a fin de efectuar su comparación con los actuales y observar tangiblemente las mejoras que traerán en reducción en el número de actividades, en tiempos, en distancias, en el número de personal e inclusive en costos

El método propuesto se somete a escrutinio de los jefes, supervisores y gerentes para lograr su convencimiento y aprobación; para ésta, el

reporte del método propuesto deberá complementarse con los análisis de costos que se han mencionado anteriormente. Un proyecto que cuente con la cuantificación de los costos-beneficios que obtendrá su implementación es mucho más factible de ser entendido y aceptado.

La implementación del nuevo método continúa con el convencimiento del operario sobre las bondades del mismo. Convencer al trabajador es un factor crítico y necesario debido a la resistencia al cambio, ésta es una práctica negativa muy recurrente de los empleados en casi todas las empresas y consiste en negarse a acatar el nuevo método por considerar que pone en riesgo su empleo; los trabajadores no confían en quien lo diseñó, consideran que ellos son expertos en su trabajo y nadie externo puede sugerir mejores formas de ejecutarlo.

La resistencia al cambio es algo que el ingeniero industrial tendrá que confrontar siempre en su ejercicio profesional. Este problema se agrava con la existencia de sindicatos, la antigüedad del trabajador en su puesto y lo drástico del cambio, por lo que el ingeniero deberá ser suspicaz y tener las mejores relaciones posibles con los miembros de distintos niveles jerárquicos de una organización, lograr el compromiso y entendimiento de los directivos, entender que los supervisores de la

línea de producción son aliados y no enemigos y, sobre todo, tener en cuenta que existen organizaciones formales e informales en el trabajo. Quien dirija el proyecto de EM, también deberá contar con conocimiento, experiencia, tacto, confianza en sí mismo y liderazgo.