Descargar

DescargarAntecedentes al Control Estadístico de Procesos

El Control Estadístico de Procesos fue desarrollado por el Dr. Walter Shewhart en la década de 1920, cuando trabajaba para la empresa de comunicaciones Bell Laboratories. No obstante y a pesar de su potencia para la mejora de ciertos procesos, no tuvo una comprensión ni difusión masiva en el mundo occidental,sino hasta la década de 1980, cuando la irrupción de productos japoneses de alta calidad y bajo costo, hizo que las empresas, ante la necesidad de competir, abrieran sus ojos y concentraran la atención en los métodos y sistemas utilizados para la producción de tales productos.

Cabe destacar que los métodos estadísticos fueron desarrollados en su gran mayoría por las universidades norteamericanas, pero su aplicación no pasaba de la publicación en artículos y libros técnicos. La bonanza económica de los Estados Unidos hacía que los empresarios estuvieran más interesados en incrementar su producción que en mejorar los costos y la calidad de sus productos y servicios. La pregunta es entonces, ¿cómo llegaron los métodos estadísticos a Japón?.

Pues bien, luego de la segunda guerra mundial, los japoneses entendieron que para poder insertarse nuevamente en la economía mundial debían acceder al conocimiento y a los métodos que habían llevado a los Estados Unidos a su posición de privilegio. Para ello, decidieron enviar a su joven clase dirigente a estudiar a las mismas universidades donde se preparaban aquellos que los aventajaban y requerir los servicios de consultores reconocidos en la materia. Así llega el Dr. Edwards W. Deming a Japón con su bagaje de conocimientos en los métodos estadísticos y da origen a la revolución industrial que los mismos americanos habían despreciado.

Objetivo del SPC

El control estadístico de procesos es una estrategia para mejorar la calidad y productividad. La estrategia comprende el uso de la estadística para entender la variación del proceso con el propósito de controlarla y reducirla alrededor de su valor nominal.

Recordemos los conceptos de la función de pérdida de Genichi Taguchi: la variación genera insatisfacción. El valor nominal es aquel en el que el producto o servicio se comporta mejor.

Tal cual lo expresara el Dr. Deming, las mejoras en la calidad y productividad darán como resultado un incremento en la satisfacción de los clientes, y este mejoramiento se traducirá a su vez, en una mejor posición competitiva de la empresa.

Cabe destacar que el control estadístico de procesos es la herramienta más efectiva desarrollada sobre la faz de la tierra, hasta el día de hoy, para gerenciar la variación.

¿Por qué varían los procesos?

Proceso “es la combinación de personas, equipo, materia prima, métodos y medio ambiente, empleados para producir un determinado producto o servicio”

El SPC “Es el conjunto de técnicas y procedimientos mediantes los cuales se miden las características de calidad de un producto y/o servicio, se comparan con las especificaciones y se toman las acciones correctivas apropiadas cuando hay elementos que no cumplen los requisitos”.

Un proceso industrial está sometido a una serie de factores de carácter aleatorio que hacen imposible fabricar dos productos exactamente iguales. Dicho de otra manera, las características del producto fabricado no son uniformes y presentan una variabilidad.

Esta variabilidad es claramente indeseable y el objetivo ha de ser reducirla lo más posible o al menos mantenerla dentro de unos límites.

El Control Estadístico de Procesos es una herramienta útil para alcanzar este segundo objetivo. Dado que su aplicación es en el momento de la fabricación, puede decirse que esta herramienta contribuye a la mejora de la calidad de la fabricación.

Permite también aumentar el conocimiento del proceso (puesto que se le está tomando “el pulso” de manera habitual) lo cual en algunos casos puede dar lugar a la mejora del mismo.

Causas Comunes, Naturales o Internas

Son debidas a la variabilidad propia del proceso, incontrolables, debidas al azar y que en éstas oscilaciones no hay ninguna preponderante frente a las demás . Ej.; características de los materiales, variaciones de temperatura, humedad ambiental, vibraciones en los equipos, etc…

Causas Atribuibles, Asignables, Especiales o Externas

Son causas externas identificables, donde hay un factor preponderante. Ej., error de los trabajadores, avería o ajustes inapropiados de las maquinas, defectos o cambios en las materias primas, etc…

Base estadística de una gráfica de control

Teorema del límite central

El fundamento teórico de las gráficas x – es el teorema del límite central. Este teorema establece que, independientemente de la distribución de la población, la distribución de las x – (cada una de las cuales es la media de una muestra sacada de la población) tiende a seguir una curva normal cuando aumenta el número de muestras.

Las gráficas de control

La herramienta que nos indica si el proceso está o no controlado o “Estado de Control” son los gráficos de control que ponen de manifiesto si la variabilidad presente en el proceso es debida al azar o causas no asignables.

Es un dibujo para determinar si el modelo de probabilidad subyacente en el proceso es estable o cambia a lo largo del tiempo. En él se representa la característica de calidad en función de la posición o del tiempo.

El gráfico consta de tres líneas horizontales, paralelas y generalmente equidistantes:

La línea central (LC) que representa el valor medio de la característica de calidad, correspondiente al estado bajo control.

La línea superior de control (LSC) situada encima de la línea central.

La línea inferior de control (LIC), por debajo de la central

Pasos en la construcción de una gráfica de control

| Calcular el promedio por cada registro |

| Calcule la LC de los datos de medias (el promedio de los promedios) |

| Calcular el R promedio (max – min) |

| Calcular la LC de los datos de los rangos (el promedio de los rangos) |

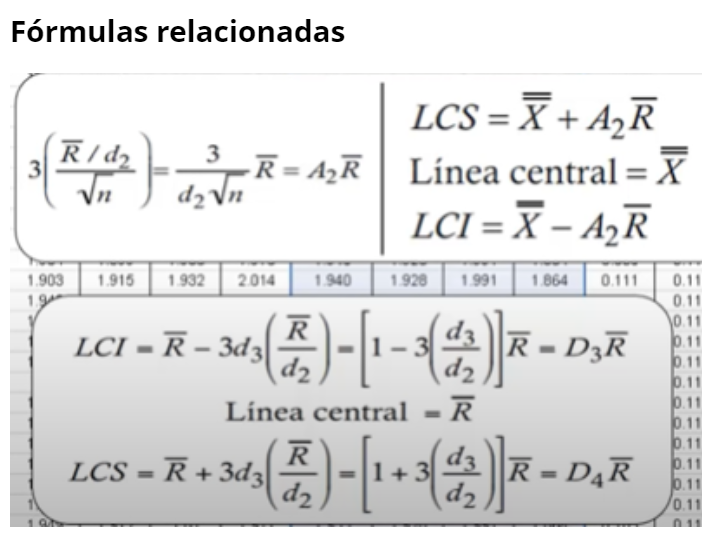

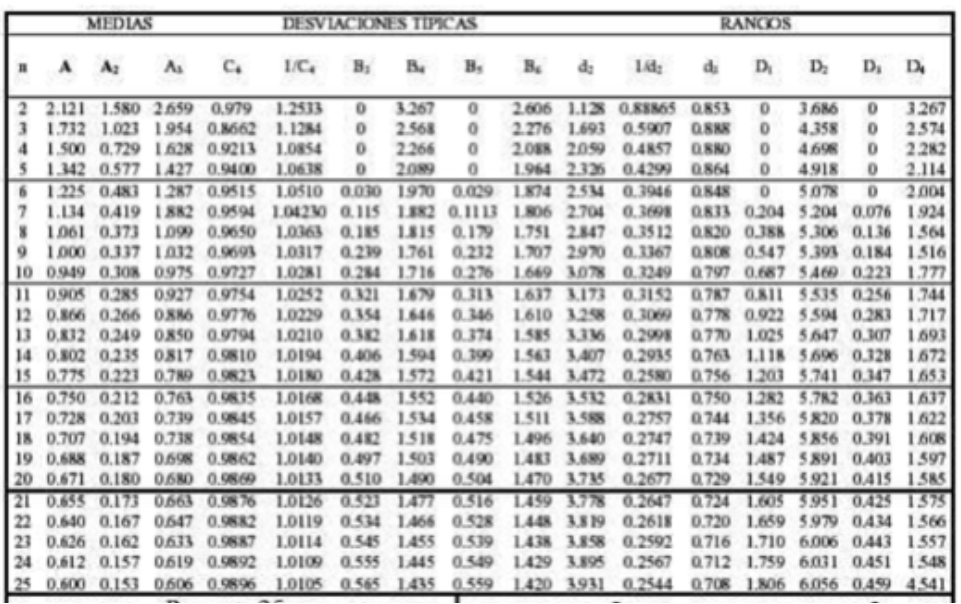

| Calcular el LCS para medias (ver fórmula) |

| Calcular el LCI para medias (ver fórmula) |

| Calcular el LCS para rangos (ver fórmula) |

| Calcular el LCI para rangos (ver fórmula) |