Descargar

DescargarINICIOS DE LOS DIAGRAMAS DE FLUJOS DE PROCESO

El uso de los diagramas de flujo para documentar procesos de negocios se inició entre las décadas de 1920 y 1930. En 1921, los ingenieros industriales Frank y Lillian Gilbreth presentaron el “diagrama de flujo de procesos” en la Sociedad Americana de Ingenieros Mecánicos (ASME – American Society of Mechanical Engineers). A principios de la década de 1930, el ingeniero industrial Allan H. Morgensen empleó las herramientas de Gilbreth para presentar conferencias sobre cómo aumentar la eficiencia en el trabajo a personas de negocios en su empresa. En la década de 1940, dos estudiantes de Morgensen, Art Spinanger y Ben S. Graham, difundieron los métodos más ampliamente. Spinanger introdujo los métodos de simplificación del trabajo en Procter & Gamble. Graham, director de Standard Register Industrial, adaptó los diagramas de flujo de procesos al procesamiento de información. En 1947, ASME adoptó un sistema de símbolos para los diagramas de flujo de procesos derivado del trabajo original de Gilbreth.

Además, a fines de la década de 1940, Herman Goldstine y John Van Neumann usaron diagramas de flujo para desarrollar programas informáticos. Pronto la creación de diagramas se volvió cada vez más popular para los programas informáticos y algoritmos de todo tipo. Los diagramas de flujo se continúan usando para la programación hoy en día. Sin embargo, el pseudocódigo, una combinación de palabras y lenguaje de codificación pensado para lectura humana, a menudo se usa para representar niveles más específicos de detalle y para tener una versión más cercana al producto final.

CONCEPTUALIZACIÓN DE LOS DIAGRAMAS DE FLUJO

Es una representación gráfica y secuencial de un proceso o flujo de trabajo con todas las tareas y actividades principales necesarias para lograr un objetivo común. Para que visualmente se pueda representar la sucesión de tareas y la relación entre ellas se utilizan símbolos como flechas, rombos, rectángulos o prismas.

SÍMBOLOS UTILIZADOS EN LOS DIAGRAMAS DE FLUJO

Un diagrama de flujo elaborado con un lenguaje gráfico incoherente o no accesible transmite un mensaje deformado e impide comprender el procedimiento que se pretende estudiar. De ahí la necesidad de contar con símbolos que tengan un significado preciso, y de convenir reglas claras para utilizarlos.

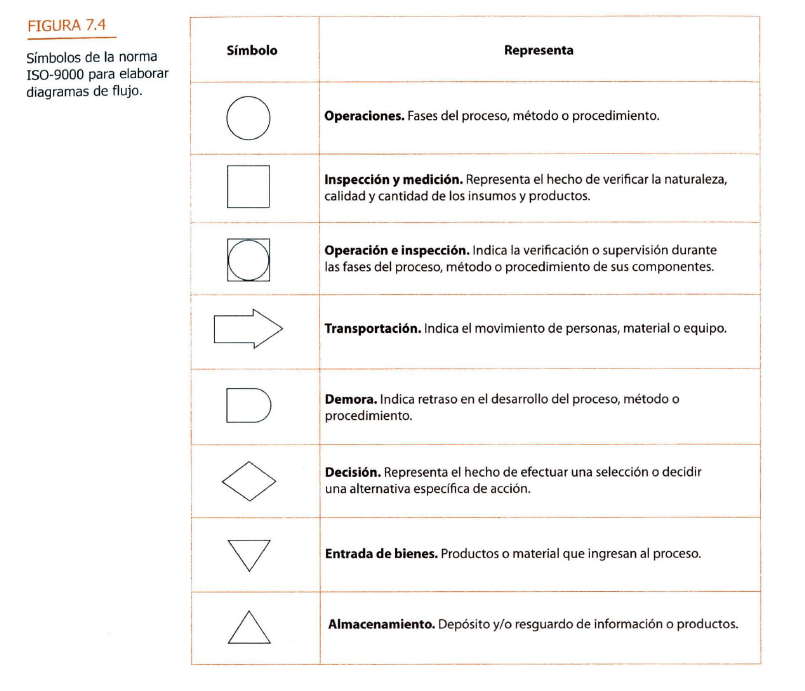

Los símbolos de diagramación que se emplean internacionalmente son elaborados por las instituciones siguientes:

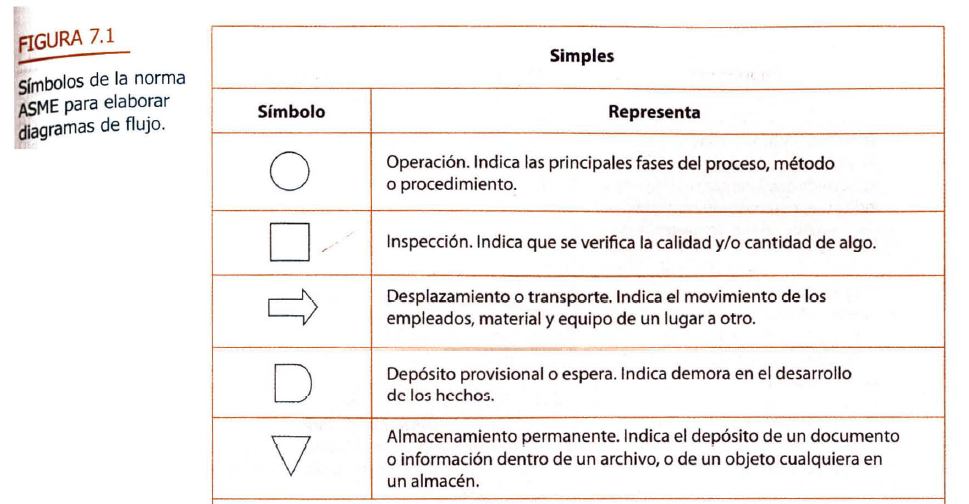

1. La American Society of Mechanical Engineers (ASME) ha desarrollado los símbolos que aparecen en la figura 7 .1, los cuales, a pesar de que son aceptados en áreas de producción, se emplean escasamente en el trabajo de diagramación administrativa, pues se considera que su alcance se enfoca en los requerimientos de esta materia.

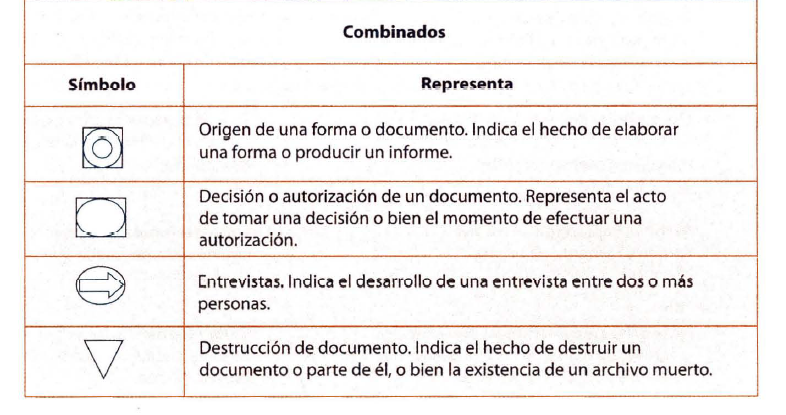

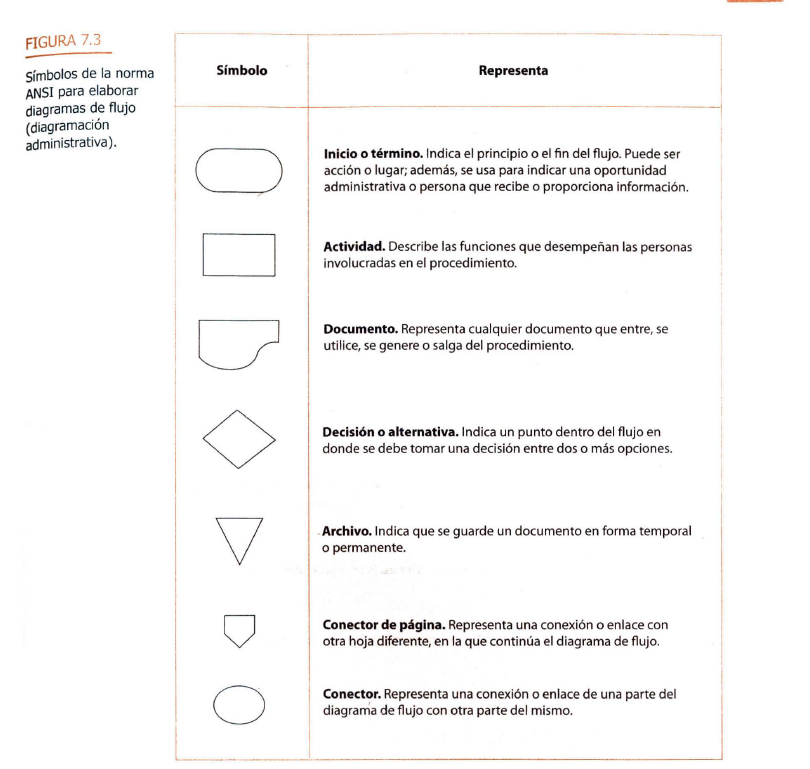

2. La American National Standard Institute (ANSI) ha preparado una simbología para representar flujos de información del procesamiento electrónico de datos (figura 7 .2), de la cual se emplean algunos símbolos para diagramas de flujo administrativos (figura 7.3).

Por su amplia utilización y debido a todas las adaptaciones a que son sometidos para satisfacer las necesidades particulares de cada trabajo, los diagramas de flujo presentan muchas variantes, en diversas formas y con diferentes títulos.

Para efecto de estudio los diagramas pueden clasificarse en los grupos siguientes:

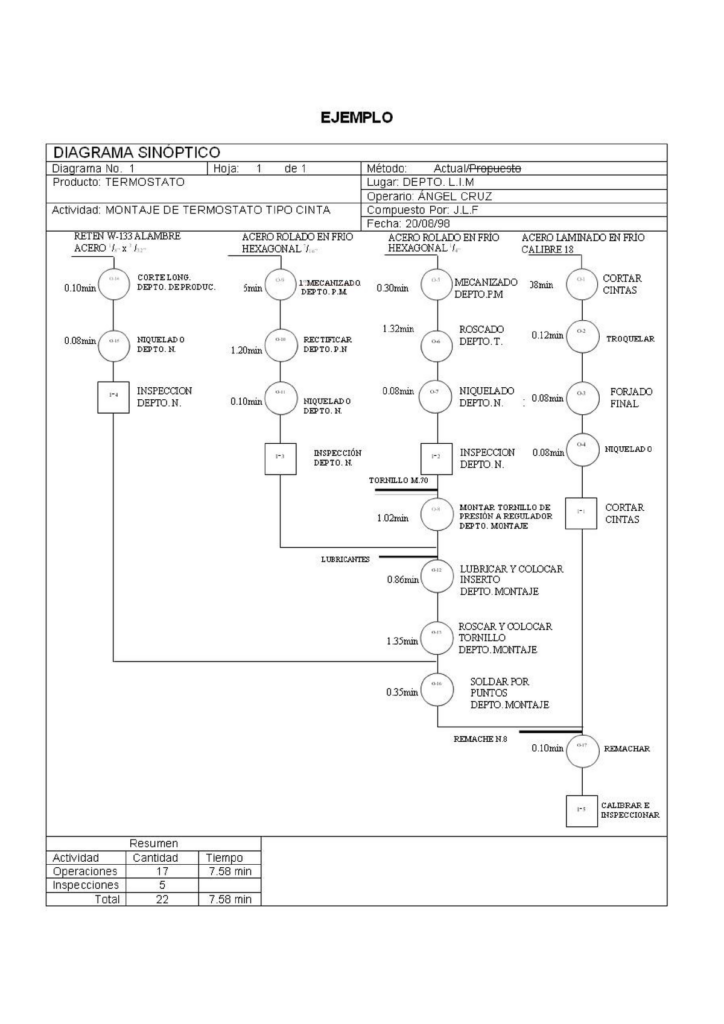

Cursograma sinóptico del proceso. Presenta un cuadro general de la sucesión de las principales operaciones e inspecciones en un proceso, sin tener en cuenta quién las ejecuta y dónde se llevan a cabo. Para prepararlo sólo se utilizan los símbolos de operación e inspección. A la información que brindan los símbolos y su sucesión se añade paralelamente una breve nota sobre la naturaleza de cada operación o inspección y, cuando se conoce, el tiempo que se le fija.

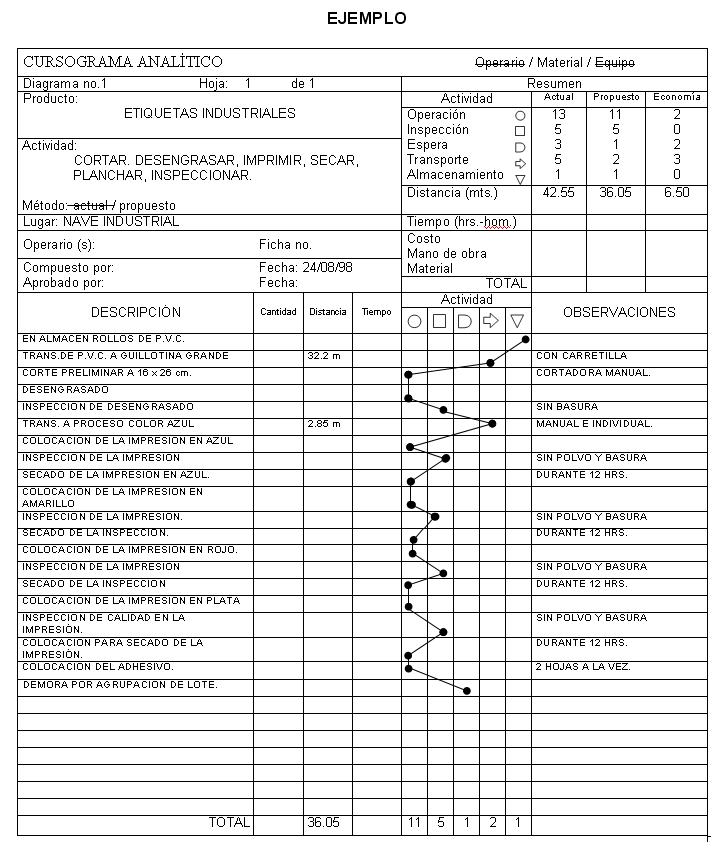

Cursograma analítico. Muestra la trayectoria de un producto o procedimiento, a la vez que señala con un símbolo todos los hechos sujetos a examen. Es uno de los instrumentos más eficaces para perfeccionar los métodos y proporciona gran ayuda para tener una visión panorámica de lo que sucede. Se presenta en relación con tres variables:

El operario: diagrama de lo que hace la persona que trabaja.

El material: diagrama de la forma en que se manipula o trae el material.

El equipo o maquinaria: diagrama de cómo se emplea el equipo o la maquinaria

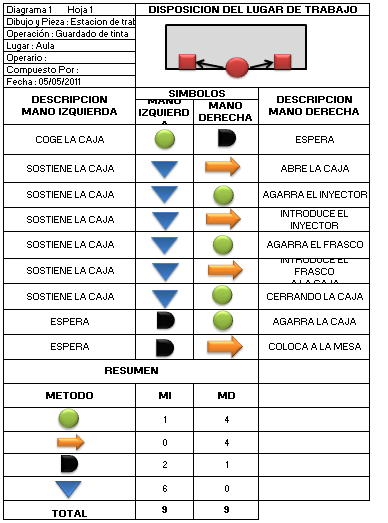

Diagrama bimanual. Gráfica en la que se consigna la actividad de las manos o extremidades de un operario y se menciona la relación que hay entre ellas con la ejecución de una tarea

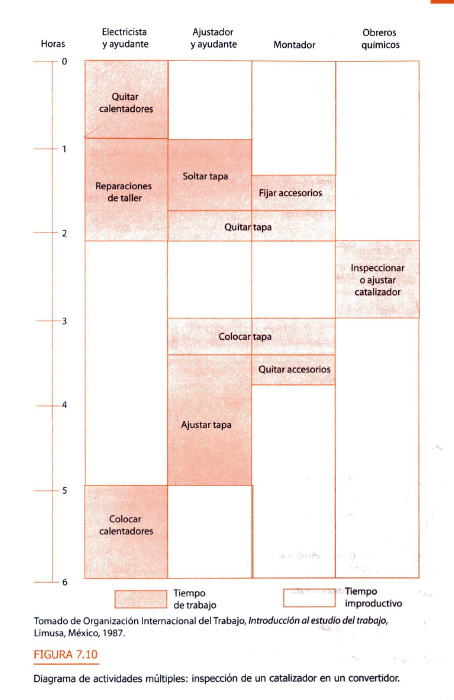

En el diagrama de actividades múltiples se registran las actividades de varios objetos de estudio (operario, maquinaria o equipo), según una escala de tiempos común que muestra la correlación entre ellas. Así puede detectarse si existe algún tiempo improductivo que se pueda suprimir o modificar, y a quién le afectaría.

Este diagrama es muy útil para organizar equipos de trabajadores durante la producción en serie; en trabajos de mantenimiento donde no puede detenerse una máquina más de lo estrictamente necesario; o para determinar cuántas máquinas puede atender un operario o grupo de ellos.

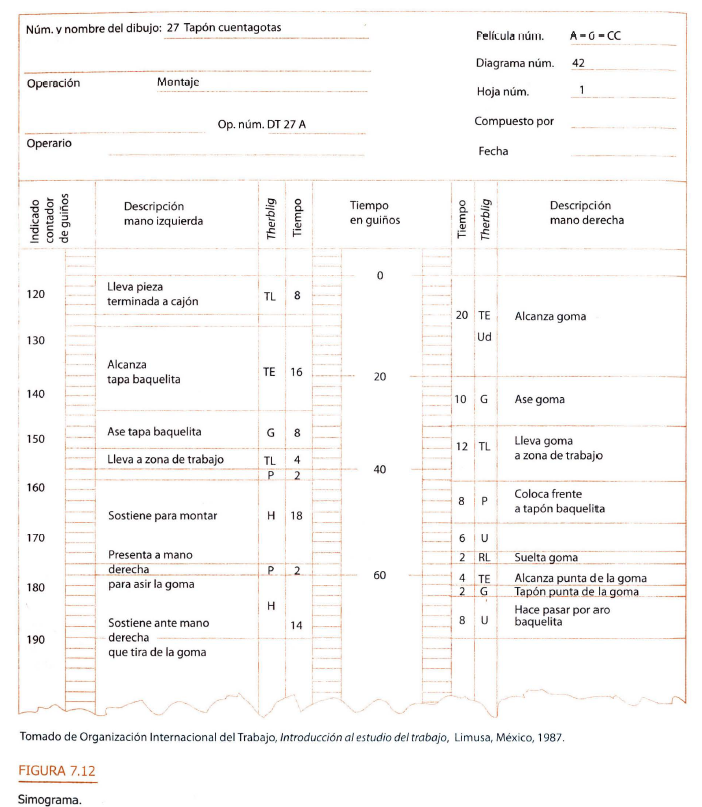

El simograma, llamado también diagrama de movimientos simultáneos, se basa en un análisis cinematográfico que se utiliza para registrar simultáneamente, con una escala común, los therbligs o grupos de therbligs de diferentes partes del cuerpo de uno o varios trabajadores.

Los therbligs, inventados por Frank y Lilian Gilbreth, expresan primordialmente los movimientos del cuerpo humano en el lugar del trabajo y las razones de actividad mental relacionadas con ellos. Son 18 y cada uno tiene un símbolo, una letra y un color distintivos.

El simograma es la representación en micromovimientos del cursograma del operario. Como se utiliza principalme11te para operaciones de corta duración, que a menudo se ejecutan con extraordinaria rapidez, suele ser necesario componerlos a partir de películas de la operación que puedan detenerse en cualquier punto o proyectar en cámara lenta. Los movimientos se registran en unidades de tiempo denominadas guiños (un guiño= 1/2 000 de minuto), en un contador de guiños mientras se rueda la película.

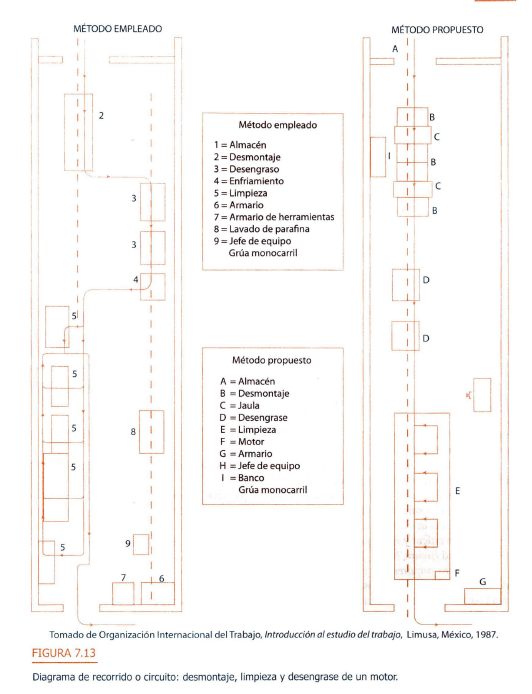

El diagrama de recorrido o circuito es un plano de la zona de trabajo elaborado más o menos a escala que muestra la posición correcta de las máquinas y puestos de trabajo; en él se trazan los movimientos de un producto o de sus componentes y se expresan mediante símbolos las actividades que se efectúan en los diversos puntos

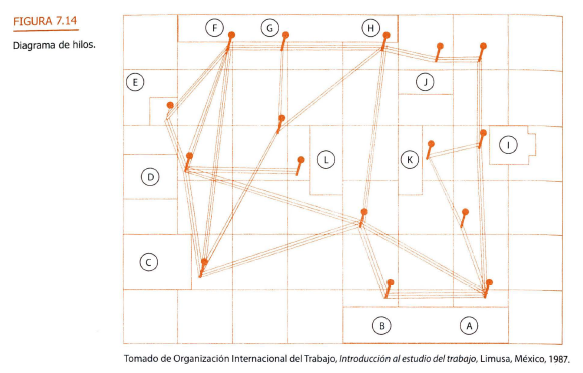

El diagrama de hilos es un plano o modelo a escala en el que se sigue y mide con un hilo el movimiento de los trabajadores, de los materiales o el equipo durante una sucesión determinada de hechos, lo que permite representar La frecuencia de movimientos entre los diversos puntos para establecer la distancia recorrida

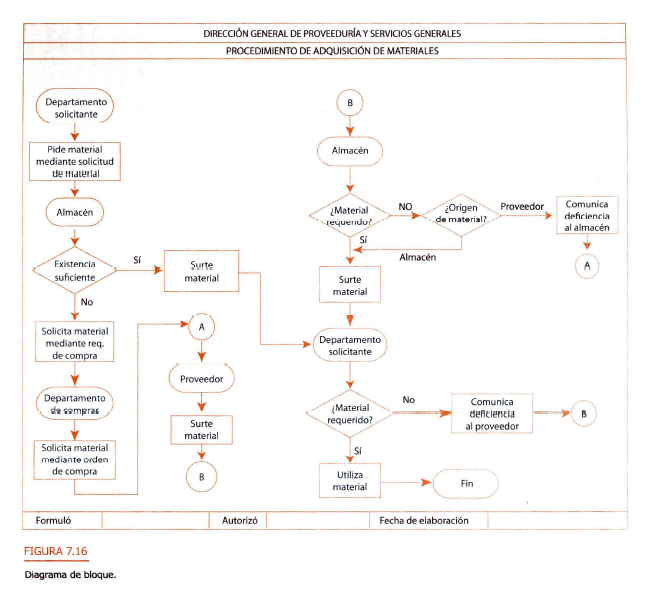

De bloque, cuyos procedimientos se presentan en términos generales con objeto de destacar determinados aspectos. Este diagrama es de mucha utilidad para hacer presentaciones (figura 7 .16).

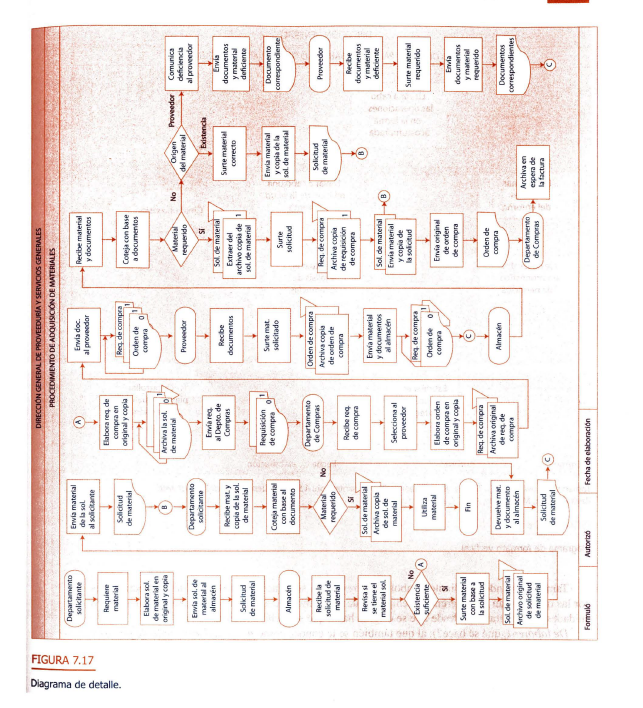

De detalle, en el que los procedimientos se presentan en su mínima expresión. Este tipo de diagrama es muy útil para capacitar personal, supervisar labores, etcétera (figura 7 .17).

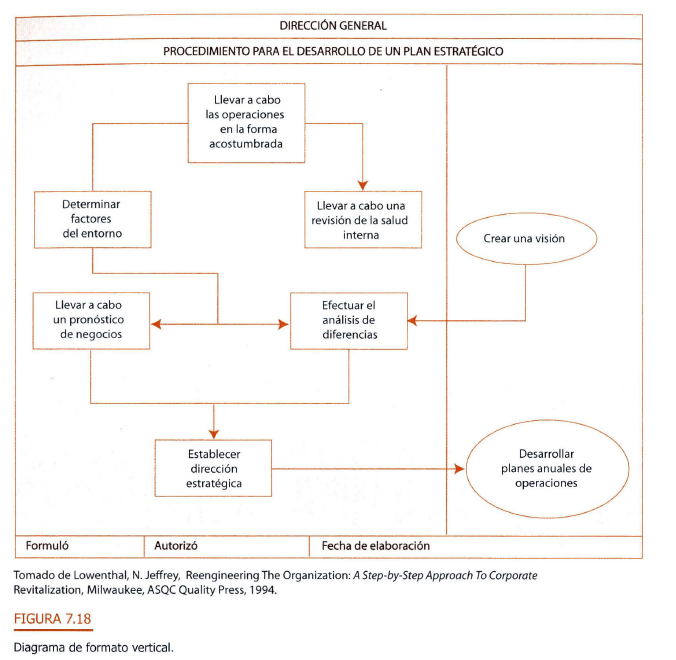

De formato vertical, el en cual el flujo o la secuencia de las operaciones va de arriba abajo y de derecha a izquierda (figura 7.18).

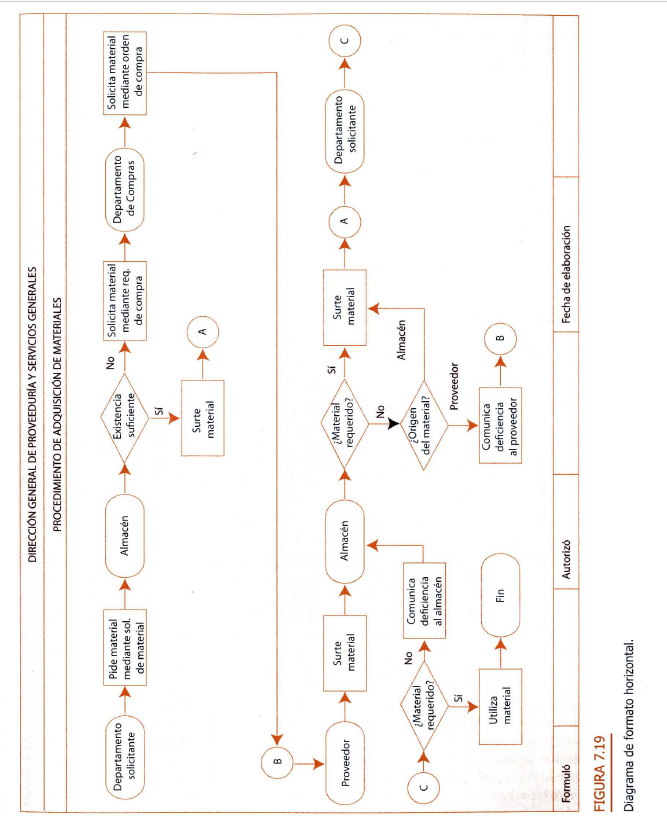

De formato horizontal, el en que el flujo o la secuencia de las operaciones va de izquierda a derecha en forma descendente (figura 7. 19).

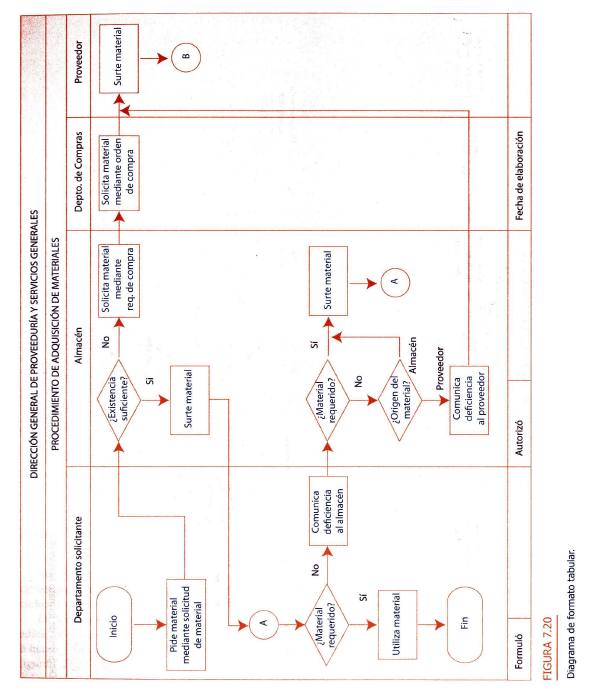

De formato tabular, también conocido como de formato columnar o panorámico, en el que se presenta en una sola carta el flujo o secuencia de las operaciones en su totalidad y cada puesto corresponde a una unidad administrativa (según sea el caso) en una columna. Su elaboración se basa en el formato vertical y es el que más se recomienda, debido a que el procedimiento se aprecia con mayor facilidad (figura 7 .20).

De formato arquitectónico, el cual muestra de modo objetivo el movimiento o flujo de las personas, los formularios o los materiales (aunque no se indique necesariamente qué operaciones se realizan), o bien, la secuencia de las operaciones a través del espacio en que se efectúa el trabajo (figura 7.21). También puede graficarse de acuerdo con el flujo de las operaciones en más de un plano (figura 7 .22).